|

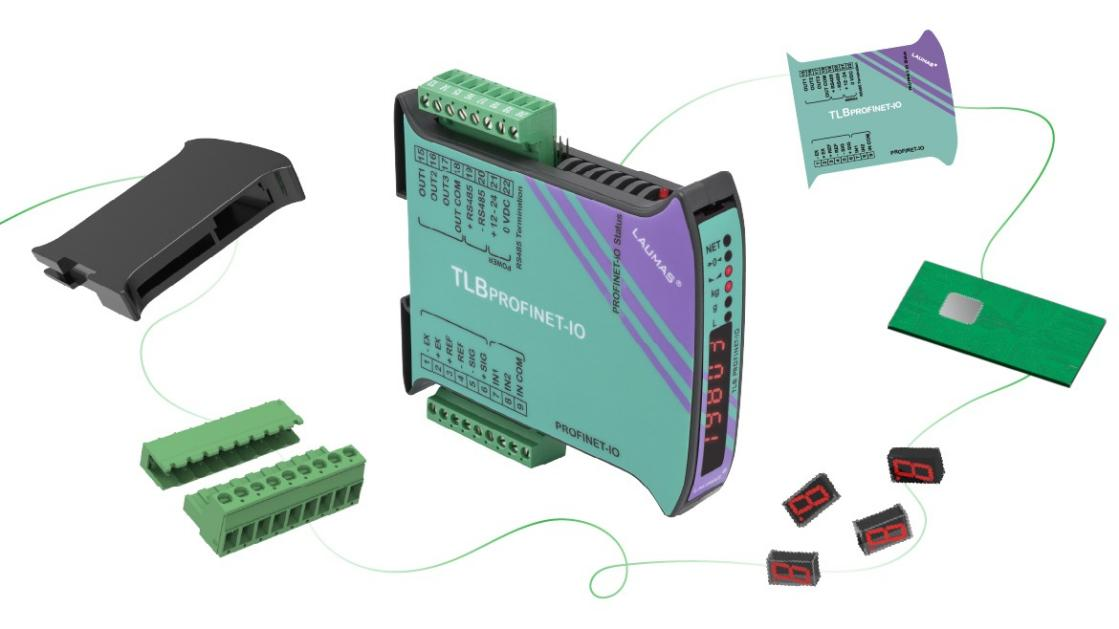

LAUMAS负责重量变送器及其显示模块产品从设计加工到最终测试和成品销售的整个流程,以确保每一环节都能达到高质量的标准。

让我们仔细看看TLB PROFINET IO重量变送器的诞生过程。

| 目录 | |

| 1.印制电路板 | 6.回流焊接 |

| 2.电子器件的验收和储存 | 7.三维光学检测 |

| 3.机器设置 | 8.人工组装和选择性波峰焊接 |

| 4.生产启动 | 9.测试、电路板完工和固件程序写入 |

| 5.“黄金样板” | 10.最终测试 |

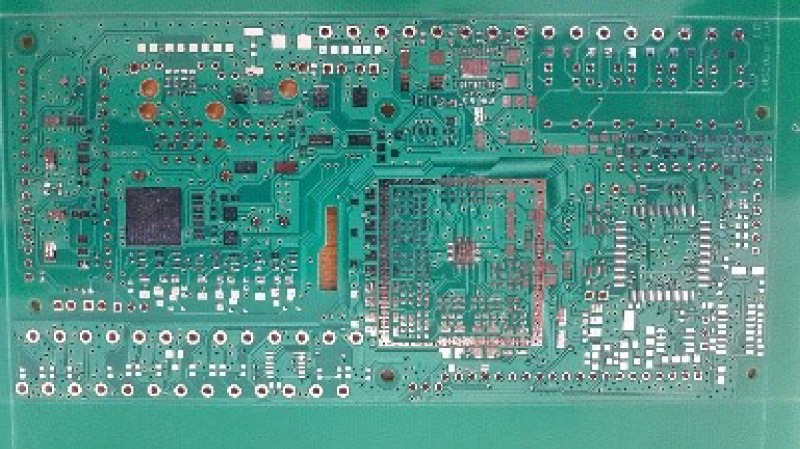

| 重量变送器的生产正是从这一步开始的:印制电路板(PCB),这是根据研发部门的要求专门为LAUMAS 生产的裸板。

表贴(SMD)电子器件,即安装在电路板表面的器件,是重量变送器的心脏,将被放置和焊接在每个印制电路板裸板的相应焊盘处。 |

|

LAUMAS 称重电子产品生产部门的防静电地板。 电子器件对静电极为敏感。

为了避免潜在的损害,生产部门的地板是防静电的:地板上完全覆盖着一种特殊的树脂,其中混掺着具有导电特性的碳纤维,树脂地板里沉积有与电气系统接地相连的铜网。

所有工人都穿防静电鞋,以便与系统的接地等电位。 |

我们特别关注要焊接到印制电路板上的电子器件的可追溯性。

在验收阶段,我们为每个器件贴上唯一的QR码,以便识别整个供应链:制造商数据记录代码、生产批次和运输文件参考号。

在选择我们采购的部件时,我们十分注意遵守《冲突矿产政策声明》。

|

所有组件都应存放在温度(低于22°C)和湿度(低于10%)都受到控制的仓库中,以避免组件发生任何变化。

每个生产任务单都有一个代码,所有生产数量和各个计划工作阶段都与该代码相关联。

仓库自动管理系统会统计并报告当前库存情况,并核实其中是否包含生产任务单所需的所有部件。

一旦收到工作订单并对部件进行了核实,自动机械臂就会选择这些部件,将它们从抽屉中取出并放到货架上。

操作员捡起组件并将其放在小车上,将其传送到下一个工作阶段。

能够对存储的部件进行温度和湿度控制的自动化仓库。 |

机械臂在自动化仓库中拉开装有电子器件的抽屉。 |

在准备好制作重量变送器的所有部件后,机器开始调试。

操作员在机器内放置以下物品:电路板器件定位钢网,一块预先加工有与印制电路板设计焊盘位置相匹配的精确定位孔的钢制工装,器件将被放置在焊盘上进行焊接。

该定位钢网起到模板的作用:机器通过其上的孔,精确地将焊接所需的焊锡膏涂到印制电路板的焊盘上。

操作员通过所要焊装器件的类型选择不同尺寸规格的给料器。

然后,将装有器件的卷盘插入相应的给料器,并按照机器指示的精确编号顺序进行定位。

器件定位钢网,用作精确涂布焊锡膏的模板。 |

将部件卷盘放入给料器中的拾取和定位机器。 |

| 对机器进行年度维护非常重要,以便确保其校准正确,从而保证其精度。 事实上,组装微型部件的尺寸可能只有十分之几毫米,即使是最轻微的偏移也会造成问题。 |

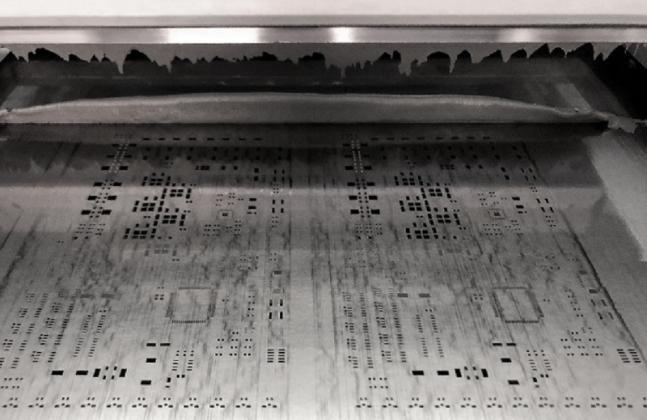

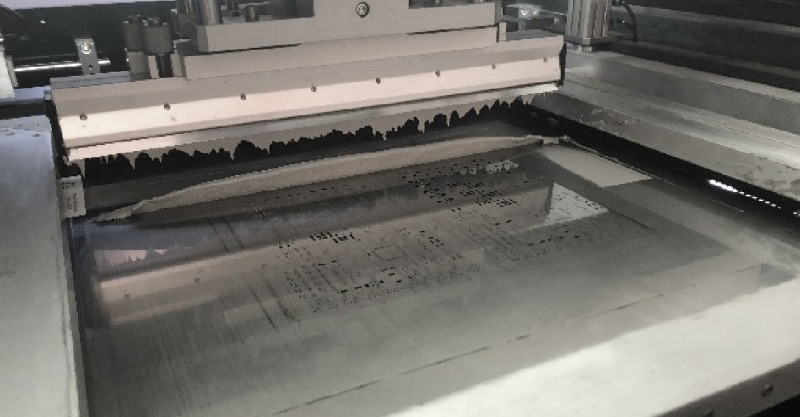

准备阶段完成后, 电路板上的作业就开始了。

电路板自动焊接电路板自动焊接机将焊锡膏涂在定位钢网上的打孔位置,也就是“拾捡放”机放置待焊元器件在的电路板 电路板上的点位。 这是一种高精度设备:在开始涂焊锡膏之前,机器管理专用软件会验证定位钢网是否完全位于电路板的中心。 |

用于在印制电路板上涂焊锡膏的丝网印刷机。 |

拾取和定位装置可以非常快速、非常精确地将SMD器件组装到电路板上。

| 该机器利用气动方式拾取部件。

它使用摄像机处理过程图像,根据尺寸和旋转等参数评估每个器件的适用性。 如果器件合适,则将其放置在电路板上;如果不合适,则将其丢弃在所谓的“垃圾箱”中。 |

拾取和定位装置的运行详图。 |

只需将合适的器件放在印制电路板的焊盘处,该位置已由设备预涂了焊锡膏。

器件在电路板上的准确放置点是由我们的研发部门设计的,并将其转换为文件并导入到机器中。

拾取和定位装置实际上是一条由两台机器组成的生产线:一台负责组装较小的器件,即芯片(电阻器、电容器、二极管、晶体管),另一台负责组装较大的器件(集成电路、微处理器和连接器)。

|

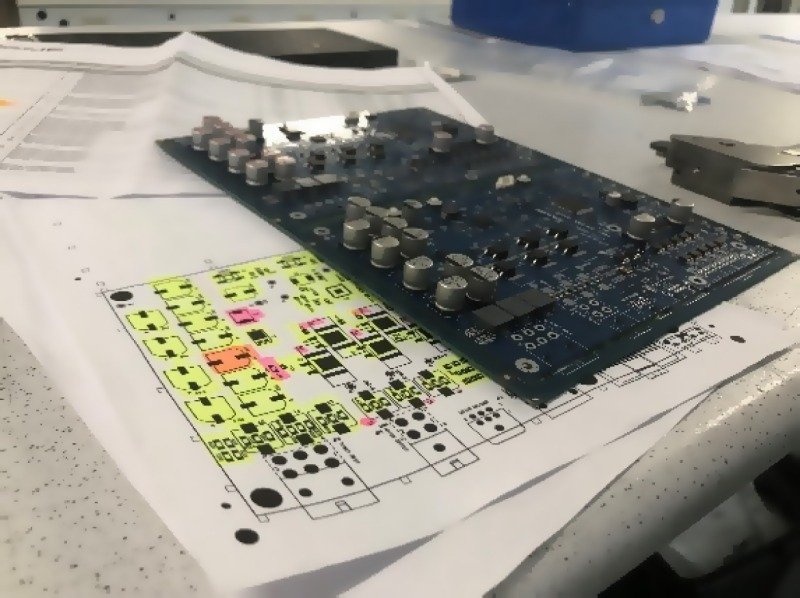

| 第一块组装好的电路板离开机器,交到操作员手中,操作员对其进行分析,确认一切都与材料清单(BOM)上显示的项目相符:这是一份官方文件,规定了电路板上每

个位置的每个器件的类型和数值。 如果第一块电路板完美通过检查,它就会成为“黄金样板”,即经过验证和确认的可作为参考测量的标准板,这意味着它符合所有预期的设计标准。 这块“黄金样板”将作为生产过程中的参照板,确保随后生产的电路板与之保持一致,从而确保最终产品的质量和整体性能的一致性。 |

与材料清单完全相符的电路板被认定为“黄金样板”。 |

焊装电路板过程中提到的所列元器件“数值”,指的是以下规格类型:

|

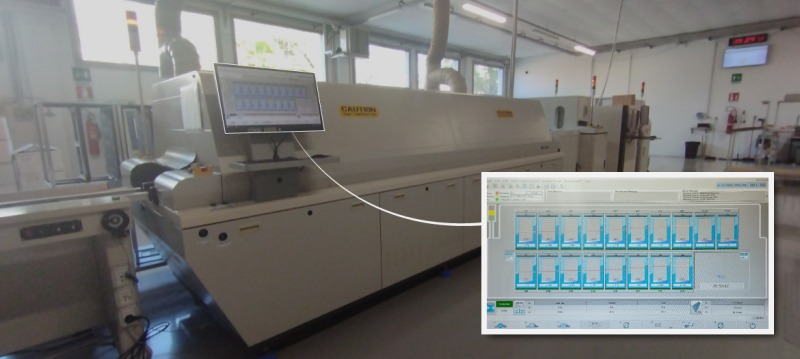

在涂上焊锡膏并完成组装后,电路板将进入回流炉焊接器件。

回流炉是一种先进的系统,设计用于提供高度可控的加热和冷却过程,非常适合熔化和重熔焊锡膏中的金属合金。

回流炉由8+8个加热区(位于顶部和底部)和2个冷却区组成。

回流炉配有8+8个加热区+2个冷却区。 |

焊锡膏在回流炉中重新熔化,按照焊锡膏生产商指定的精确热曲线从液态变成固态。

事实上,每种焊锡膏都有自己的特性。为了获得正确的焊接曲线,焊锡膏必须在回流炉的不同区域保持精确的温度和规定的时间。

为确保温度曲线始终正确无误,应定期使用经指定机构检定的温度曲线仪进行校准。

温度曲线仪使用传感器和监控系统来分析和控制炉内的温度和气流。其主要目的是确保焊锡膏中的金属受热均匀,并在回流焊接过程中保持所需的热曲线特性。精确的温度控制对防止最终产品出现缺陷至关重要。 |

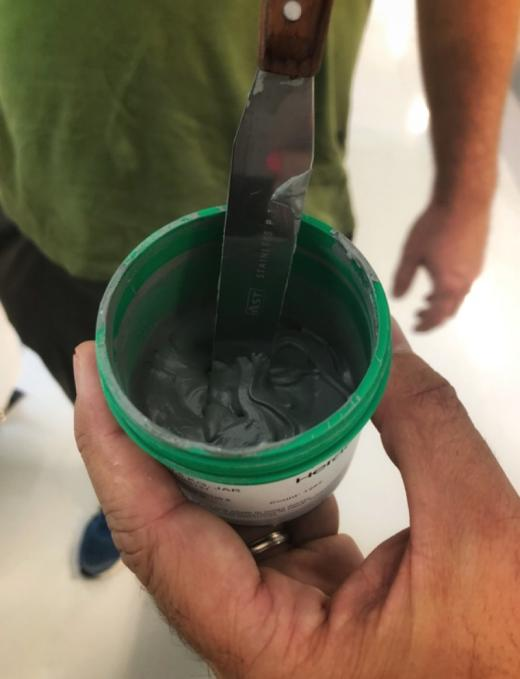

此外,所使用的焊锡膏始终是经认证的,保证符合所有焊接技术参数,从而确保其质量、密封性和长期可靠性。

|

我们使用的焊锡膏是符合多项标准和认证的无铅配方产品,标准和认证包括:

|

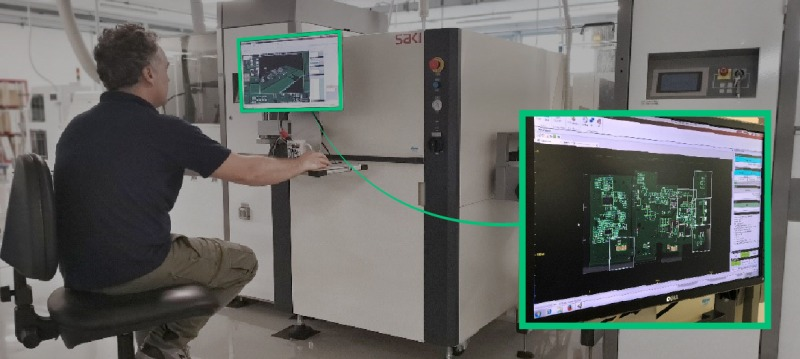

将器件焊接到印制电路板上后,需要对电路板进行自动光学检测(3D AOI)。

操作员将电路板插入一台超高技术含量的设备,机器会分析所有器件,并生成详细的三维图像。

从而能够彻底检查每个器件及其焊接情况,并验证多个因素:

用于对电路板进行3D光学检测的设备。 |

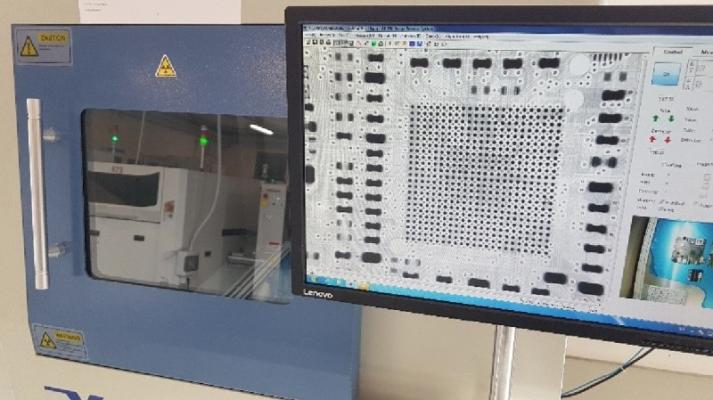

| 在使用AOI设备的同时,还可以使用带有X射线的设备。 电路板的X射线分析可用于查看器件内部互连的正确性。它有助于识别缺陷、验证焊接的完整性和分析电路布局。 |

用于对电路板进行X射线分析的设备。 |

|

经3D光学检测确认为完美的半成品电路板将进入人工组装流程。

事实上,并非电路板上的所有器件都能通过机器组装:有些器件必须由熟练的操作人员借助特定的设备,按照研发部门制作的技术文件中的组装图进行手工布置。

人工组装的器件是所谓的THC(通孔器件),如按键、显示屏、电解电容、电感器、电源线、以太网连接器、发光二极管和端子。 |

然后还必须焊接手工布置的器件。根据电路板的类型,可使用两种不同的焊接机器:

| ▷ 波峰焊机:这是一种传统的焊接机,可一次性焊接所有器件。 它适用于较简单的电子电路板,这些电路板只有顶部有器件。▷ 选择性波峰焊接机:这是一种使用喷嘴对单个器件进行点焊的焊接机。 它用于处理最复杂的电子电路板,即上下两面都有器件的电路板(双面板)。 虽然TLB Profinet重量变送器电路板不是双面的,但我们仍然使用了选择性波峰焊接机,因为这样可以减少电路板上的热应力,从而提高性能。 |

对双面电路板进行可选焊接。 |

电路板生产完成后,要进行焊接后的最后检查,然后进行下一步工作:

然后,用机械方法将电路板固定并安装到适当的壳体内。

这一步骤在最终测试前进行,以便确保产品通过测试后不再被处理,从而避免任何损坏的风险。

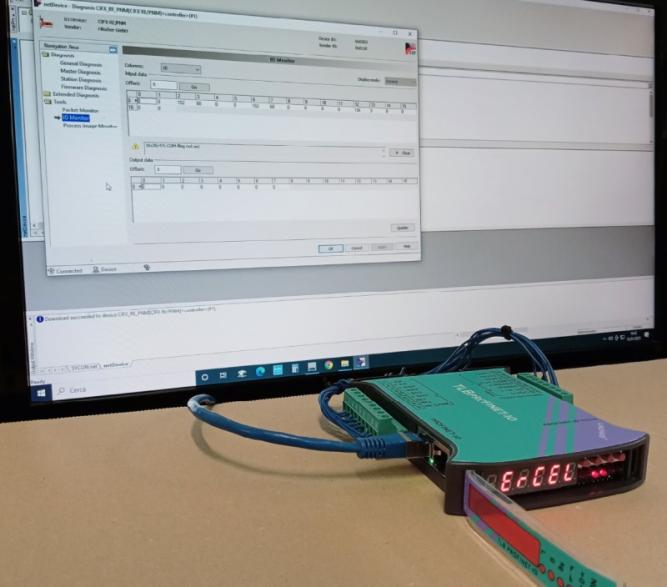

TLB Profinet IO重量变送器现场总线最终测试阶段。 |

电路板的机电组装:专业技术人员精确地将电路板与塑料壳体连接在一起。 |

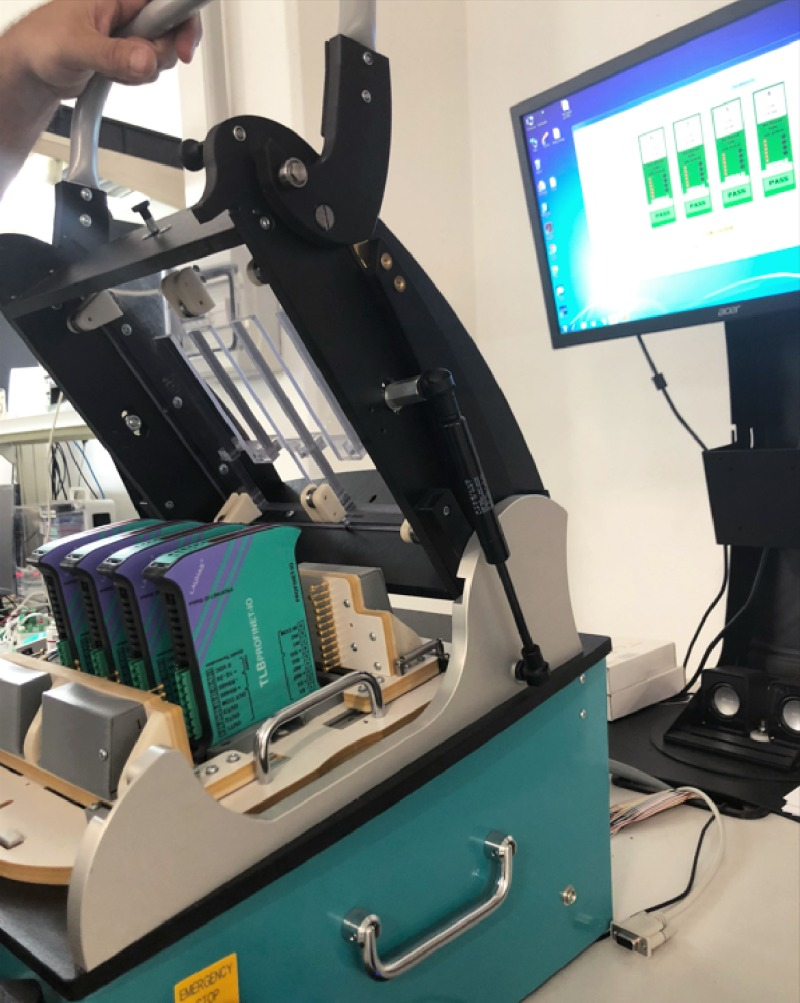

重量变送器的最终测试是制作过程的最后一步。

检测设备用于检查重量变送器是否正常工作。 |

操作员将产品放入检测设备,通过运行有线性引导程序、使用镀金触点的检测仪器端子排与其连接。

此时,操作员会在测试软件中选出要测试的产品型号(在本例中为TLB PROFINET IO),并将一组需要验证的参数与之相匹配。 测试从最简单的控制开始,如电源、输入、串行和模拟输出以及电路板的功耗。 然后使用称重传感器模拟器模拟产品的运行,验证理论校准、线性度以及研发部门认为对确保重量变送器的最大可靠性和可重复性至关重要的其他一切性能指标。 同时,操作员还要检查LED指示灯、显示屏和按键。 |

TLB PROFINET IO重量变送器通过了最终测试,便可投放市场。

0531-82927711

地址中国山东省济南市国家海外人才离岸创新创业基地

Copyright @ 2026 劳玛斯(中国)营销服务中心 & 劳玛斯(济南)电子技术有限公司 All Rights Reserved. ICP:鲁ICP备2022024644号-1No:84471

劳玛斯(中国)营销服务中心 & 劳玛斯(济南)电子技术有限公司

Copyright @ 2026 劳玛斯(中国)营销服务中心 & 劳玛斯(济南)电子技术有限公司 All Rights Reserved

Headquarters address: 中国山东省济南市国家海外人才离岸创新创业基地